avantages des comptoirs en quartz

La pierre de quartz artificielle, souvent appelée quartz d'ingénierie ou simplement plan de travail en quartz, est un choix populaire pour les surfaces des cuisines et des salles de bains. Il s'agit d'un matériau artificiel composé de cristaux de quartz naturel mélangés à des résines, des polymères et des pigments. Voici quelques avantages de la pierre de quartz artificielle :

- Durabilité : Le quartz est connu pour sa durabilité exceptionnelle. Il est très résistant aux rayures, à l'écaillage et à la fissuration, ce qui le rend adapté aux zones très fréquentées telles que les cuisines et les salles de bains.

- Non poreux : Contrairement aux pierres naturelles comme le granit et le marbre, le quartz artificiel est non poreux. Cela signifie qu'il n'absorbe pas les liquides, ce qui le rend très résistant aux taches de substances telles que le café, le vin et les huiles. Il est également moins susceptible d'abriter des bactéries et des moisissures.

- Peu d'entretien : Les comptoirs en quartz nécessitent un minimum d'entretien. Ils se nettoient facilement avec de l'eau et du savon doux et n'ont pas besoin d'être scellés comme les surfaces en pierre naturelle.

- Uniformité : Le quartz artificiel est fabriqué et son aspect est donc plus uniforme que celui des pierres naturelles. Cette uniformité peut être particulièrement attrayante pour ceux qui préfèrent une esthétique propre et uniforme.

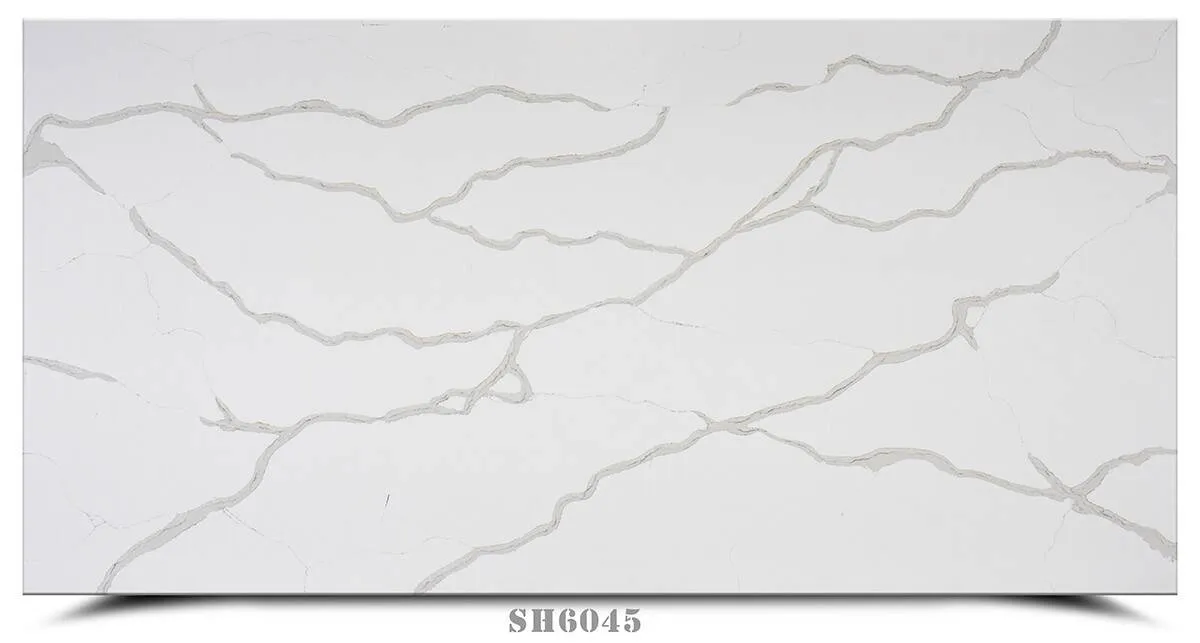

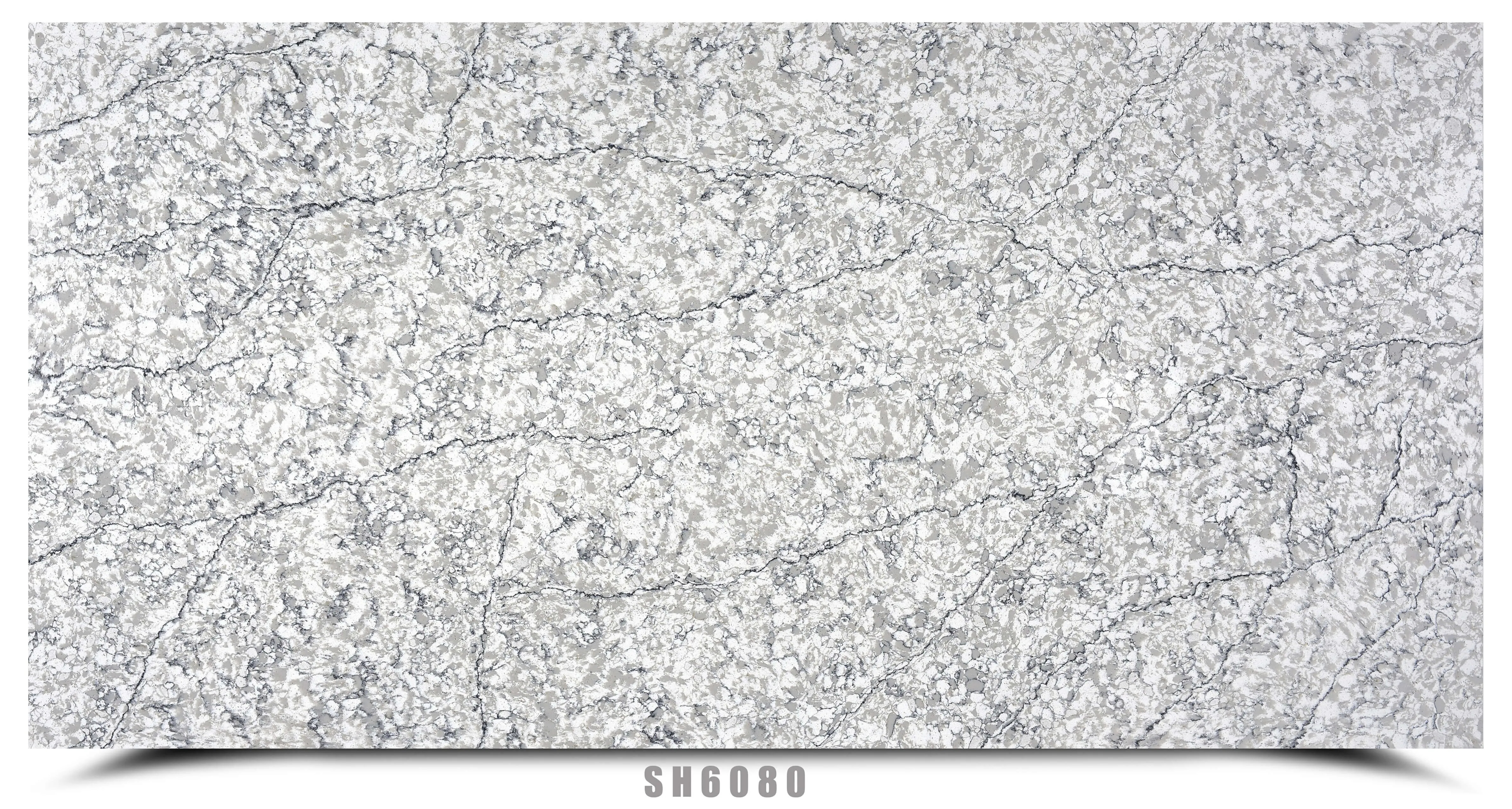

- Variété de couleurs et de motifs : Le quartz artificiel est disponible dans une large gamme de couleurs et de motifs, ce qui offre aux propriétaires de nombreuses options pour s'adapter à leurs préférences en matière de design et à leur décor existant.

- Résistance à la chaleur : Bien que l'exposition à une chaleur extrême et directe ne soit pas recommandée, les comptoirs en quartz d'ingénierie sont généralement plus résistants à la chaleur que les pierres naturelles comme le marbre. Il est toutefois conseillé d'utiliser des dessous-de-plat ou des tampons chauffants pour protéger la surface des ustensiles de cuisine très chauds.

- Résistance aux éclats et aux fissures : Le processus de fabrication du quartz technique consiste à lier des cristaux de quartz à des résines et des polymères sous haute pression. Il en résulte un matériau moins susceptible de s'écailler ou de se fissurer que les pierres naturelles.

- Flexibilité de conception : Les fabricants peuvent créer des dalles de quartz technique de différentes tailles et épaisseurs, ce qui permet une plus grande souplesse de conception en termes de profils de bordures et d'options d'installation.

- Respectueux de l'environnement : De nombreux fabricants s'efforcent de produire des comptoirs en quartz en appliquant des pratiques écologiques, telles que le recyclage et la réutilisation des matériaux. En outre, la durabilité des comptoirs en quartz peut contribuer à une plus longue durée de vie, réduisant ainsi le besoin de remplacement.

- Valeur : Bien que le coût des comptoirs en quartz puisse varier, ils offrent généralement un bon rapport qualité-prix en raison de leur durabilité, de leur faible entretien et de leur attrait esthétique. Ils peuvent potentiellement augmenter la valeur de revente d'une maison en raison de leur attrait et de leur aspect pratique.

Malgré ces avantages, il convient de noter que la pierre de quartz artificielle présente également quelques inconvénients. Elle peut être plus chère que d'autres matériaux de comptoir et, bien qu'elle soit très résistante à la chaleur, une chaleur extrême et directe peut encore l'endommager. En outre, certains propriétaires préfèrent la beauté unique et les variations des surfaces en pierre naturelle comme le granit et le marbre. Il est important de peser le pour et le contre en fonction de vos besoins et préférences spécifiques lorsque vous envisagez d'utiliser du quartz artificiel pour vos comptoirs.

Processus de production de la pierre de quartz artificielle

Le processus de production de la pierre de quartz artificielle comprend plusieurs étapes, notamment le mélange, le moulage, le durcissement, le polissage et le contrôle de la qualité. Voici un aperçu général du processus :

1、Raw Materials Preparation :

- Cristaux de quartz :Les cristaux de quartz naturel sont sélectionnés et broyés en petites particules uniformes. Le quartz est l'ingrédient principal qui confère à la pierre artificielle sa dureté et sa durabilité.

- Résines et polymères :Des résines, souvent du polyester ou de l'acrylique, sont utilisées pour lier les particules de quartz entre elles. Ces résines apportent également de la flexibilité et facilitent le processus de fabrication.

2、Mélange :

Les cristaux de quartz broyés sont mélangés à des résines, des polymères et parfois des pigments dans un rapport qui garantit une bonne liaison et la couleur souhaitée.

3、Moulage :

- Le mélange est coulé dans des moules de tailles et de formes diverses, en fonction de l'application envisagée (plans de travail, carreaux, etc.).

- Le mélange est compacté par vibration et pression afin d'éliminer les bulles d'air et d'assurer une répartition uniforme des matériaux.

4、Curing :

- Les plaques ou produits moulés sont ensuite placés dans des fours de durcissement. Le processus de durcissement consiste à soumettre le matériau à une chaleur et une pression élevées, généralement de l'ordre de 90 à 100 °C, pendant un certain temps. Cela permet aux résines de durcir et de lier les particules de quartz entre elles.

5、Calibrage et réglage :

- Après le durcissement, les dalles sont calibrées pour obtenir une épaisseur uniforme. Ce processus comprend également l'ébarbage des bords afin de garantir des lignes droites et nettes.

6、Polissage :

- Les dalles durcies sont polies pour obtenir une surface brillante et lisse. Le processus de polissage consiste à utiliser des tampons abrasifs de plus en plus fins pour polir la surface jusqu'à ce qu'elle atteigne la brillance souhaitée.

7、Contrôle de la qualité :

- Tout au long du processus de production, des mesures de contrôle de la qualité sont prises pour s'assurer que les dalles répondent à des normes spécifiques en matière d'épaisseur, de cohérence des couleurs et de qualité générale.

- Des inspections sont effectuées pour identifier les défauts, les imperfections ou les incohérences dans les produits finis.

8、Coupe et finition :

- Une fois les dalles polies et soumises à un contrôle de qualité, elles peuvent être découpées en pièces plus petites ou en formes personnalisées, selon les besoins de projets spécifiques.

- Des profilés de bordure et d'autres finitions peuvent également être appliqués à ce stade.

9、Emballage et distribution :

- Les dalles ou produits finis en quartz sont soigneusement emballés pour les protéger pendant le transport et la distribution.

- Ils sont ensuite expédiés aux fournisseurs, aux distributeurs et, enfin, aux clients pour être installés.

Il est important de noter que les processus de production peuvent varier d'un fabricant à l'autre et que les spécificités peuvent dépendre de l'équipement et des techniques utilisés. En outre, la qualité du produit final peut varier en fonction de facteurs tels que la qualité des matières premières, les techniques de fabrication et les procédures de contrôle de la qualité mises en œuvre par le fabricant.

Processus de découpe des dalles de quartz

Le processus de découpe des dalles de quartz dans des dimensions spécifiques fait appel à des machines de précision et à un savoir-faire artisanal. Voici un aperçu, étape par étape, de la façon dont les dalles de quartz sont découpées :

1、Préparation :

- Une fois que les dalles de quartz artificiel sont fabriquées et qu'elles ont subi des contrôles de qualité, elles sont prêtes à être découpées.

2、Mesure et disposition :

- La première étape consiste à déterminer les dimensions requises pour les pièces finales. Il peut s'agir de mesurer les comptoirs, les plans de toilette ou d'autres surfaces où le quartz sera installé.

- Sur la base de ces mesures, un plan est créé pour optimiser l'utilisation de la dalle de quartz et minimiser les déchets.

3、Marquage :

- Le tracé est transféré sur la dalle à l'aide de marqueurs ou de gabarits spécialisés. Cela permet de placer avec précision les coupes, les ouvertures d'évier et les autres éléments nécessaires.

4、Cutting :

- Des machines de découpe de haute précision, telles que des scies à diamant ou des découpeuses à jet d'eau, sont utilisées pour découper les dalles de quartz. Ces machines sont capables de réaliser des coupes nettes et précises selon le tracé marqué.

- Pour les coupes droites, les scies à diamant équipées de lames à pointe diamantée sont couramment utilisées. Les découpeurs à jet d'eau utilisent un courant d'eau à haute pression mélangé à des particules abrasives pour réaliser des coupes et des formes complexes.

5、Evier et trous de robinet :

- Si le quartz est utilisé pour des comptoirs, les trous pour les éviers, les robinets et autres accessoires sont également découpés à l'aide d'outils spécialisés.

- Des découpeurs à jet d'eau ou des machines CNC (Computer Numerical Control) peuvent être utilisés pour réaliser ces découpes précises.

6、Edge Profiling :

- En fonction du profil de bord souhaité (par exemple, biseauté, arrondi, ogive), les bords des pièces de quartz sont façonnés à l'aide d'outils de coupe spécialisés ou d'équipements de meulage.

- Les machines CNC sont souvent utilisées pour créer des profils d'arêtes complexes.

7、Polissage et finition :

- Après la découpe, les bords sont polis pour s'harmoniser avec la finition brillante du reste de la dalle de quartz. Des tampons de polissage à grains croissants sont utilisés pour obtenir une surface lisse et brillante.

8、Contrôle de la qualité :

- Chaque pièce coupée et finie est inspectée pour en vérifier la qualité, la précision et la cohérence. Cela permet de s'assurer que les pièces finales répondent aux normes et aux spécifications requises.

9、Emballage et expédition :

- Une fois les pièces de quartz taillées, polies et soumises à un contrôle de qualité, elles sont soigneusement emballées pour éviter qu'elles ne soient endommagées pendant le transport.

- Les pièces emballées sont ensuite expédiées aux fournisseurs, aux distributeurs ou directement aux clients pour être installées.

Il est important de noter que le processus de découpe nécessite un équipement spécialisé et des opérateurs qualifiés pour garantir la précision et la qualité. Les différents fabricants peuvent utiliser des méthodes et des technologies différentes en fonction de leurs capacités et de la complexité du projet. Une manipulation et des techniques de découpe appropriées sont essentielles pour obtenir l'aspect et l'adaptation souhaités des surfaces en quartz dans les espaces prévus.

Quartz artificiel Contrôle de qualité et emballage professionnels

Le contrôle de qualité (CQ) et l'emballage professionnels sont des étapes cruciales du processus de production des produits en quartz artificiel, qui garantissent que les articles finis répondent à des normes de qualité élevées et arrivent à destination dans un état impeccable. Voici comment le contrôle de la qualité et l'emballage sont généralement effectués :

Processus de contrôle de la qualité (CQ) :

1、Initial Inspection :

Lorsque les plaques ou les produits en quartz artificiel sortent du processus de production, une inspection initiale est effectuée afin d'identifier les éventuels défauts, incohérences ou imperfections visibles.

2、Dimensional Checks :

Chaque produit est mesuré pour s'assurer qu'il est conforme aux dimensions, à l'épaisseur et aux autres spécifications indiquées.

3、Color and Pattern Matching :

Dans le cas de produits à motifs ou multicolores, l'équipe de contrôle qualité vérifie la cohérence de la répartition des couleurs et des motifs sur la surface.

4、Surface Examination :

La surface de chaque produit est examinée de près afin de détecter les rayures, les ébréchures, les piqûres ou autres défauts susceptibles d'affecter son apparence ou sa fonctionnalité.

5、Edge Quality :

Les bords des produits sont inspectés pour s'assurer qu'ils sont lisses, polis et exempts d'irrégularités ou d'aspérités.

6、Tests d'ajustement (le cas échéant) :

Pour les produits comportant des découpes (éviers, robinets, etc.), des essais d'ajustement sont effectués pour s'assurer que les fixations s'adaptent avec précision et sécurité.

7、Polishing Inspection :

La qualité du polissage des surfaces et des bords est évaluée afin de garantir une finition uniforme et brillante.

8、Water Absorption Test :

Le cas échéant, un essai d'absorption d'eau peut être effectué pour vérifier la nature non poreuse du matériau.

9、Final Approval :

Les produits qui passent avec succès les contrôles de qualité complets sont approuvés pour l'emballage et l'expédition.

Processus d'emballage :

1、Cleaning :

Avant d'être emballés, les produits sont soigneusement nettoyés afin d'éliminer toute poussière, tout débris ou tout résidu.

2、Mesures de protection :

Selon le produit, les mesures de protection peuvent inclure l'application d'un film ou d'un revêtement de protection sur la surface pour éviter les rayures pendant le transport et l'installation.

3、Emballage personnalisé :

Chaque produit est soigneusement emballé en fonction de sa taille, de sa forme et de sa fragilité. Des solutions d'emballage personnalisées garantissent une protection adéquate des produits.

4、Matériaux de rembourrage :

Des matériaux de rembourrage, tels que de la mousse ou du papier bulle, sont utilisés pour créer une barrière protectrice autour des produits, réduisant ainsi le risque de dommages dus aux chocs.

5、Emballage sécurisé :

Les produits emballés sont placés dans des cartons ou des caisses solides afin d'assurer une protection supplémentaire pendant le transport.

6、Etiquetage :

Chaque emballage est étiqueté avec des informations pertinentes, y compris les détails du produit, la quantité et les instructions de manipulation.

7、Documentation :

La documentation appropriée, telle que les listes de colisage et les étiquettes d'expédition, est préparée pour accompagner l'envoi.

8、Contrôles d'assurance qualité :

Un dernier contrôle est effectué pour s'assurer que chaque colis contient les bons produits et que tous les articles sont bien emballés.

9、Shipping :

Les produits emballés sont chargés sur des conteneurs d'expédition ou des palettes pour être transportés vers leur destination.

Les processus de contrôle de la qualité et d'emballage sont essentiels pour maintenir l'intégrité des produits en quartz artificiel et garantir la satisfaction des clients. Le souci du détail, une main-d'œuvre qualifiée et le respect des normes de qualité établies sont des éléments clés de la réussite des opérations de contrôle de la qualité et d'emballage.

quartz artificiel Seashipping Chargement de conteneurs

Le chargement des produits en quartz artificiel dans les conteneurs d'expédition est une étape cruciale pour garantir la sécurité du transport des marchandises depuis l'usine de fabrication jusqu'à leur destination finale. Des techniques de chargement appropriées permettent d'éviter les dommages pendant le transport et d'optimiser l'utilisation de l'espace des conteneurs. Voici comment se déroule généralement le processus de chargement des conteneurs pour les produits en quartz artificiel :

1、Préparation :

S'assurer que les produits en quartz artificiel ont fait l'objet de contrôles de qualité, qu'ils sont correctement emballés et qu'ils sont prêts à être expédiés.

2、Container Selection :

Choisissez le type et la taille appropriés du conteneur d'expédition en fonction de la quantité et des dimensions des produits. Les conteneurs les plus courants sont les conteneurs de 20 pieds, de 40 pieds et les conteneurs high-cube.

3、Arrangement des produits :

Planifier la disposition des produits à l'intérieur du conteneur afin d'optimiser l'utilisation de l'espace et de minimiser le risque de déplacement pendant le transport.

Les objets les plus lourds doivent être placés en bas et les plus légers en haut pour éviter qu'ils ne s'écrasent.

4、Palletisation :

Dans la mesure du possible, les produits doivent être placés sur des palettes ou des patins. Les palettes assurent la stabilité et facilitent le chargement et le déchargement du conteneur.

5、Sécurisation et contreventement :

Utilisez des matériaux de calage, tels que des supports en bois ou du bois de calage, pour empêcher les produits de bouger à l'intérieur du conteneur. Cela permet d'éviter les dommages causés par les déplacements pendant le transport.

6、Coussinets et protection :

Utilisez des matériaux de rembourrage tels que de la mousse ou du papier bulle pour créer une couche protectrice entre les produits et les parois du conteneur. Cela permet d'éviter les rayures et les dommages.

7、Empiler et stabiliser :

- Empilez les produits de manière à maintenir leur stabilité et à éviter qu'ils ne s'effondrent ou ne basculent pendant le transport.

- Fixez chaque couche à l'aide d'un cerclage ou d'une bande pour les maintenir ensemble.

8、Even Répartition du poids :

Répartir uniformément le poids des produits à l'intérieur du conteneur afin de maintenir l'équilibre et d'éviter que la structure du conteneur ne soit soumise à des contraintes inégales.

9、Loading Heavy Items (chargement d'articles lourds) :

Si des objets sont particulièrement lourds, placez-les le plus près possible du plancher du conteneur afin d'abaisser le centre de gravité.

10、Plan de chargement :

Créez un plan de chargement qui indique l'emplacement de chaque produit dans le conteneur. Cela permet d'assurer un chargement et un déchargement efficaces.

11、Inspection finale :

Effectuer une inspection finale pour s'assurer que tous les produits sont correctement fixés, calés et protégés.

12、Scellage et documentation :

- Une fois que le conteneur est chargé et que tout est en place, scellez les portes du conteneur et apposez les scellés nécessaires.

- Remplir les documents d'expédition requis, y compris les listes de colisage, les étiquettes d'expédition et tous les documents douaniers.

13、Container Tracking :

Si possible, envisagez d'utiliser une technologie de suivi des conteneurs pour contrôler leur emplacement et leur état pendant le transport.

14、Loading Record :

Conserver un enregistrement du processus de chargement, y compris des photographies, à titre de référence pour les expéditions futures et l'assurance qualité.

Des pratiques de chargement adéquates sont essentielles pour garantir que les produits en quartz artificiel arrivent à destination dans les meilleures conditions possibles. Une planification minutieuse, l'attention portée aux détails et le respect des consignes de sécurité contribuent à la réussite du chargement des conteneurs et à la gestion globale de la logistique.